高强高性能混凝土因具有高强度、高耐久性、高工作性、高体积稳定性等特点,在大跨建筑、港口建筑以及高层建筑的应用中越来越广泛。但高强高性能混凝土在火灾高温作用时更容易发生爆裂,这是因为高强高性能混凝土密实度大,经受火灾高温作用时其内部产生的蒸汽压力无法释放,且蒸汽压力随受火温度的升高不断增大,当蒸汽压力超过高强高性能混凝土抗拉强度后,混凝土发生爆裂。通过试验发现高强高性能混凝土高温后抗压强度、弹性模量均下降,且最高温度越大,强度下降越大。而且研究发现高性能混凝土抗折强度随着温度的升高而下降。

然而高温对掺加聚丙烯纤维(简称 PP纤维)C80高性能混凝土高温后轴压强度、损伤检测等方面报道较少,需要做进一步研究。为此,对 PP纤维体积掺量为 0%、0. 2%的 C80高性能混凝土(HPC和 PPHPC)模拟火灾高温试验,观察其高温后爆裂情况,研究受火温度与 C80高性能混凝土轴压强度、红外温升的关系。

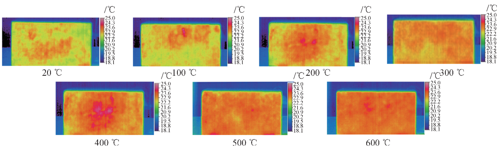

图为HPC在不同受火温度情况下红外热像图

红外热成像检测原理为:红外热成像检测是利用物体表面温度和辐射发射率的差异形成可见的红外热像图,从而检测物体表面结构状态和缺陷,并以此判断材料性质的一种无损检测方法。高温后混凝土会发生开裂、疏松等破坏,受火温度越高混凝土损伤越严重。使用外加热源照射高温后混凝土,混凝土由于损伤情况不同其红外辐射不同,通过红外热像仪采集红外热像图,分析其温度变化数据,建立温升与受火温度的关系,进而推断混凝土高温后损伤情况。

混凝土试件尺寸为 150 mm ×150 mm ×300 mm,试件成型、脱模后标准养护 28 d,然后静置室内自然干燥三周。对 HPC和 PPHPC模拟火灾高温,本试验升温速率为 5 ℃/min,受火温度等级设定为 100 ℃、200 ℃、300 ℃、400 ℃、500 ℃、600 ℃六个温度等级,且 HPC和 PPHPC均留置一组作为常温(20 ℃)对比组,为确保混凝土试件内部温度与表面温度保持一致,另制备6块中心预埋热电偶的150 mm立方体试件,当混凝土试件中心热电偶的温度达到设定温度时,恒温 20 min,使混凝土内外温度保持一致,即认为试件烧透,关闭电源,打开炉门,为了防止烫伤,待试件冷却后取出试件。本试验一共七组,每组三块,为防止试件爆裂影响试验数据的准确性,HPC和 PPHPC均制备 27块。

HPC在不同受火温度情况下红外热像

试验采用红外热像仪拍摄高温后混凝土的红外热像图。外加热源选用红外线灯泡,检测时,试件与外加热源的距离(测距)分别为 0. 8 m、1. 0 m、1. 2 m、1. 5 m,C80高性能混凝土试件万方数据开始加热及加热时间为 3 min时各拍摄一张红外热像图,通过 MikroSpec分析、处理红外热像图,得出不同火灾温度后试件的红外温升值。

高温后 HPC和 PPHPC测距 1. 0 m、照射 3 min时红外热像分别如图所示。随着受火温度的升高,红外热成像颜色有显著变化,经 MikroSpec分析、处理红外热像图时,发现红外热成像的温度值随受火温度的升高而上升,原因可能是高温后混凝土损伤较严重,混凝土表面有更多的孔隙和裂缝。当红外热源照射时,高温后混凝土表面与常温时混凝土表面相比有更多的热堆积,所以高温后混凝土的红外热像温度值较大。进一步得出研究结果为:

(1)受火温度小于 200 ℃,HPC和 PPHPC均无裂缝,随受火温度升高,混凝土出现裂缝且逐渐增多;600 ℃时,HPC棱柱体的边缘发生剥落,PPHPC裂缝数量明显增多,但未发生剥落。

(2)随受火温度升高,HPC和 PPHPC轴压强度均呈下降趋势;当受火温度小于 300 ℃时,轴压强度下降缓慢,大于 300 ℃时其下降迅速,600 ℃时 HPC 和 PPHPC 剩余轴压强度分别为 12. 67 MPa、11. 87 MPa;PPHPC轴压强度总体略高于 HPC,表明掺加 PP纤维降低了高温对混凝土轴压强度的损伤。

(3)随受火温度升高,HPC和 PPHPC红外温升均呈升高趋势,在400 ℃时温升骤升,相同受火温度,HPC和 PPHPC的红外温升均随测距的增加而降低,PPHPC的红外温升略大于 HPC的红外温升。

(4)建立了 PP纤维体积掺量为 0%、0. 2%时,C80高性能混凝土红外温升、受火温度和轴压强度的关系式,可为 C80高性能混凝土火灾后轴压强度的损伤推断提供参考。

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2022/06/2022060807191642.png)

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2021/10/202110130602107.png)