使用一种新技术进行刀具测温,以获得加工Ti6Al4V和Inconel 718的切屑与刀具之间的界面(刀具前刀面)的全场温度分布。红外热成像技术可为1250 K以上的目标温度范围提供高精度。在研究过程中,使用了透明钇铝石榴石(YAG)工具为切屑工具界面提供了一条光路。

最开始尝试在加工中产生热量的实际点上对刀具测温可以追溯到肖尔和赫伯特,他们引入了热电偶技术。从那时起已实施的各种方法中,通过使用嵌入式热电偶,金相分析和辐射测定法,在刀具测温方面均表现出众。这些方法可以分为高温计和红外热成像方法。如果工件和工具材料不同,则热电偶技术基于在切屑工具界面处存在热电效应。它只能在界面上测量平均温度。虽然可以将许多热电偶放置在非常靠近芯片工具接口(嵌入式热电偶)的位置来确定该接口处的温度分布,但这些热电偶的安装成本高昂且非常繁琐。更重要的是,必须钻多个孔,这会改变通过工具的热传导并降低其强度。金相技术从与刀具直接接触的切屑材料的微观结构或硬度变化推断出切屑-刀具界面的温度。即使此方法能够在900 K至1150 K的范围内测量±25 K以内的温度,它也仅适用于微观结构变化对温度非常敏感的工具材料。

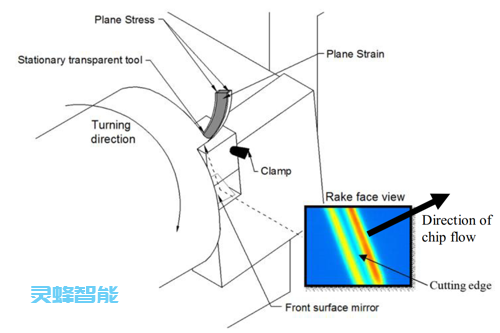

图为刀具装置

在红外热成像中,可以将热源在光谱的红外或近红外部分中的不同点发出的辐射转换为源温度,将黑体直接放在工具前刀面的顶部进行校准。如果使用高速相机测量辐射,则红外热像仪可以高时空分辨率返回源表面的温度分布。该技术已用于研究切削刀具,切屑侧面的温度分布。使用红外热像仪确定切屑-工具界面温度分布需要光学访问工具前刀面。

相机对红外线很敏感,目的是找到切屑-工具界面温度和工具磨损之间的关系。据报道,Ti6Al4V在约2.5 m / s的加工速度和约300μm/ rev的进给速度下高达2000 K的温度。对于AlZnMgCu1.5,在21.7 m / s的加工速度和400μm/ rev的进给速度下,温度高达800K。对于在上面应用的加工速度和进给率产生的温度范围,红外线发射率的不确定性导致温度估算的相对较大误差。也就是说,大约+/- 50K。

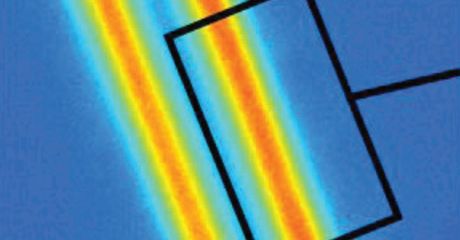

图为红外热成像

结果表明,最高温度发生在距切削刃一定距离且位于切屑工具接触面两侧的金属沉积区域。据报道,在约1.5 m / s的加工速度和约50μm/ rev的进给速度下,温度高达〜700K。红外热成像中的刀具测温对发射率不确定性敏感性较低。温度1250 K与温度不确定度小于10 K有关。此外,使用的切削材料钇铝石榴石(YAG)晶体实际上是透明的,并且非常坚硬 。YAG晶体也足够便宜,以允许制造完整尺寸的工具,以利于全场工具前刀面温度的观察。

其他参数相同,当使用YAG刀具时,切削Ti6Al4V和Inconel 718时的切屑刀具界面温度大致相同,但进给量大于100 µm时除外。这些温度约为1000K。从切削刃到峰值温度的距离随着加工速度的增加而减小,并随着进给量的增加而增加。峰值温度出现在距切削刃的有限距离处,该距离小于切屑工具接触区的长度。刀具前刀面的加工能力和/或摩擦力似乎可以直接控制切屑-刀具界面的峰值温度。

参考文献:

Jean Carlos Garcia-Gonzalez, Wilfredo Moscoso-Kingsley, and Viswanathan Madhavan. Jean Carlos Garcia-Gonzalez, Wilfredo Moscoso-Kingsley, and Viswanathan Madhavan. Procedia Manufacturing. 2016.

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2022/06/2022060807191642.png)

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2021/10/202110130602107.png)